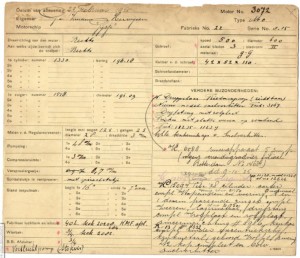

Toch wel een beetje belangrijk onderdeel als er een ton aan gietijzer ligt te stampen op de oude geklonken spantjes. Het ontwerp van de motorfundatie is geïnspireerd op de oude fundatietekening van Kromhout die ik van het scheepvaartmuseum (deze) gekopieerd heb maar dan met wat aanpassingen. Ik wil namelijk graag de bestaande resten van de oude fundatie hergebruiken en dat zorgt voor de nodige hoofdbrekens. De bestaande langsschotjes zitten namelijk niet op de goede afstand van elkaar, ze komen zelfs precies bij de bevestigingsbouten van de motor uit wat natuurlijk erg onhandig is. Daarom komt de motor te rusten op twee stevige hoekprofielen die op hun beurt weer op de fundatie zelf rusten. De krachten van de motor moeten over zoveel mogelijk spanten verdeeld worden en het zwaartepunt van de motor ligt helemaal vooraan, ongeveer tussen vliegwiel en cylinder in. Daarom steekt de fundatie nog twee spanten voor het vliegwiel uit. Om ruimte te maken voor het vliegwiel zit hier een knik in de fundatie wat een zwak punt omdat de langsschotjes niet in elkaars verlengde staan. Gelukkig houd ik van de standaard 2 meter lengtes hoekprofiel precies genoeg lengte over om dit punt mee te versterken. De langsschotjes vormen samen met de topplaat en het vlak een soort H-profiel in de lengterichting. De dwarsschotjes zorgen voor meer stijfheid en verdelen de krachten over een spant.

De plaats van de motor is ook een moeilijke overweging. De logische plek is bovenop de oude fundatie en recht onder de resten van de koekoek. Dit lijkt ook de plek waar bij de meeste opduwers de motor staat. Voor mijn gevoel zou de motor een spant verder naar achteren moeten zodat het zwaartepunt van de motor mooi tussen schroef en boeg in ligt, daar waar volgens mij het drukkingspunt (‘centre of buoyancy’) ligt. Ook uit het tegelexperiment (‘t Kin) is het moeilijk conclusies trekken want wat was is de invloed geweest van de ballastgewichten en betimmering voorin en het kajuitje en de vorige motor achterin? Daar heb ik wel geleerd dat een slecht gebalanceerde boot onbestuurbaar wordt. Ik heb zelfs nog een poging gedaan om de romp in te meten volgens een methode in het “Propeller Handbook” van Dave Gerr en zo het drukkingspunt te berekenen . Helaas waren de resultaten bij mij nog zo onnauwkeurig dat ik er uiteindelijk weinig mee kon. Dus dan de wijsheid van de originele scheepsbouwer maar gevolgd.

Er zitten bijna geen rechte vlakken of haakse hoeken in de boot dus eerst maar eens een tijdelijk houten raamwerk in de boot geklemd als een rechte basis om alles aan af te meten. Malletjes gemaakt van karton (gesponsord door Casalux keukens, badkamers, tegels (en karton)) om de hoeveelheid gezaag wat te beperken.

Na het uitzagen met decoupeerzaag en lawaaitol kunnen de plaatjes in een badje van azijn. Gelukkig blijkt azijn slecht te bevriezen want het was wel wat fris de afgelopen tijd. Ik heb een bad gemaakt van een vuilniszak met opstaande randjes door vier latjes in een rechthoek op de betonvloer te leggen.

De plaatjes poetsen. Na een paar daagjes in een azijnbadje veeg je de walshuid er grotendeels zo af.

Links een plaatje staal zoals ze uit het zuur komen, rechts na een borstelbeurtje (met lekker warm water).

De laatste restjes gaan er het gemakkelijkst af met een “slijpvliesschijf” zo blijkt. Die gaan alleen niet zo lang mee en zijn nogal duur. Een lamellenschijf gaat ook maar loopt snel vol waardoor je er meer werk van hebt.

De slang van het lasapparaat is te kort om helemaal vanaf de grond tot in de boot te komen en het is geen apparaat om even aan een touwtje aan het dak te hangen. Zo op een stapel pallets kan ik er mooi vanuit de boot bij en hij is ook nog verrijdbaar (met de palletkar).

Alleen de schotjes in de kuip (bij de lijmtang) moeten nog. Ondertussen ook al aardig wat loodmenie weggeschraapt en de oude doorvoer van het keukentje dichtgelast.

Verfschrapen gaat een stuk beter als het koud is zo blijkt. Het blijft echter k*twerk. De oude doorvoer van het keukentje toch ook maar verwijdert. Dat is weer wat minder kans op acuut falend drijfvermogen (maar wel verhoogde kans op chronische kleine lekkages door amateuristisch laswerk).

Met het hoofd op het vlak liggend kan ik net de topplaat van de fundatie aan de binnenzijde lassen. De buitenzijde kan ik zowieso niet bij dus hier een andere oplossing voor bedacht, namelijk de plaat inslijpen ter hoogte van de dwarsschotjes en dan weer dichtlassen zodat ook hier de plaat hier aan de dwarsschotjes verbonden is.

Aan stuurboordkant komen de pijpjes van de buiskoeling onder de fundatie uit. Ik weet nog niet hoe ik de koelwaterleidingen hier ga aansluiten maar ik heb ik elk geval één pijpje vooraf wat ingekort om wat manouvreerruimte te houden en ze beide ontroest. Komt tijd, komt raad/probleem.

Wordt vervolgd…